Der erste Eindruck eines Automobils ist maßgeblich von der Farbe und dem Glanz der Oberfläche geprägt. Der Lack hat neben der reinen Farbgebung auch funktionale Aufgaben. So schützt die Oberflächenveredelung die Karosserie vor Korrosion und Umwelteinflüssen. Zugleich erhöht er die Festigkeit des Lacks gegen Steinschläge oder Kratzer.

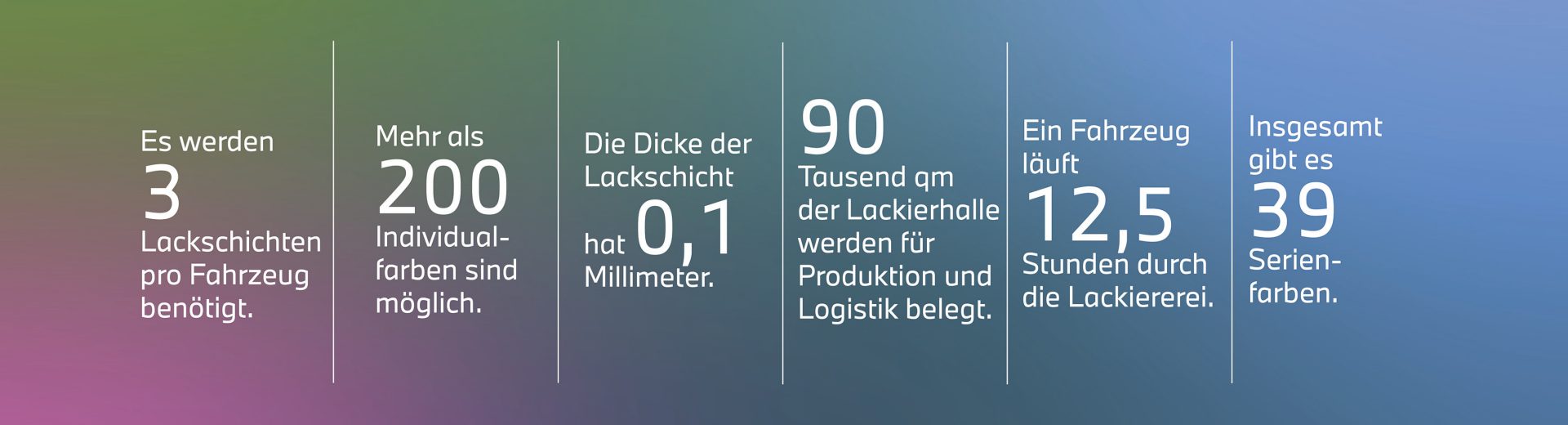

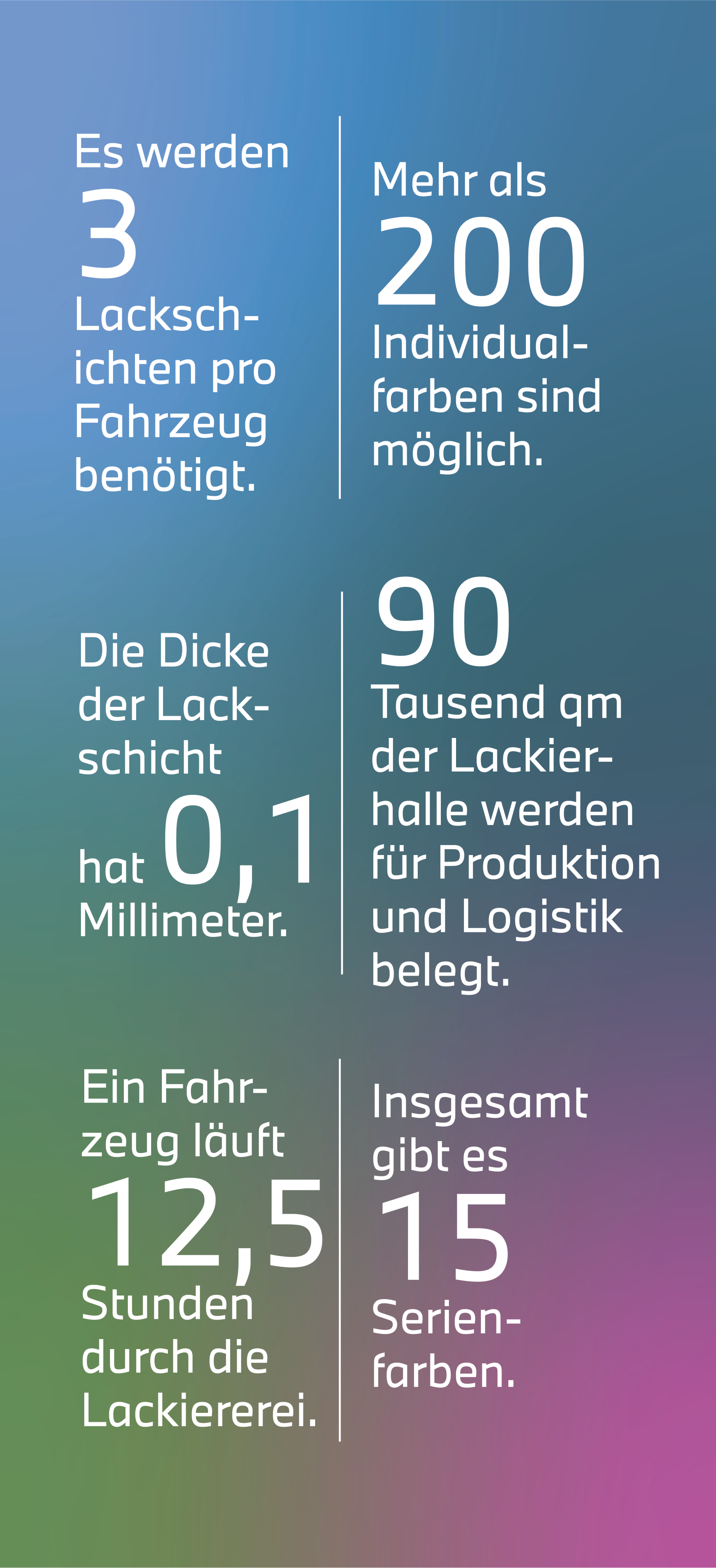

In der Lackiererei sind Fördertechnik und Roboter so flexibel ausgerichtet, dass unterschiedliche Fahrzeugvarianten auf ein- und derselben Lackierstraße bearbeitet werden können. Jede Karosserie durchläuft zahlreiche Verfahrensschritte: Nach einer Grundreinigung der Rohkarosserie wird der Füllerlack aufgetragen. Die dritte Lackschicht ist der Decklack, der die Farbe des Fahrzeugs definiert. Abschließend verleiht der Klarlack der Fahrzeugoberfläche Glanz und Brillanz und schützt sie vor Umwelteinflüssen. BMW Kunden können je nach Modellvariante aus 15 Serien- und mehr als 200 Individualfarbtönen auswählen. Neu sind sogenannte Frozen-Lackierungen. Diese Mattlackierungen sind in der Produktion besonders anspruchsvoll.

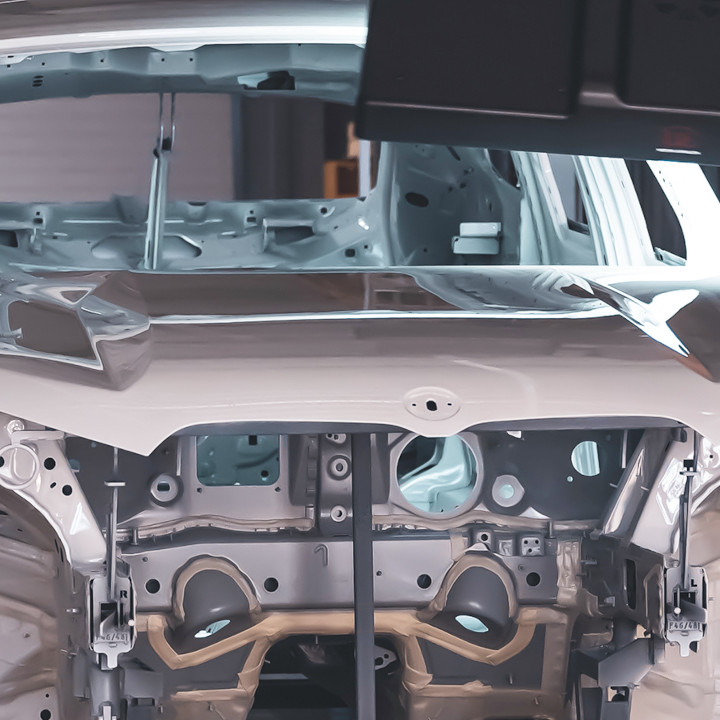

Der Lackiervorgang im Detail: Damit die erste Lackschicht optimal aufgetragen werden kann, wird die Karosse zunächst gereinigt. Anschließend beginnt der Lackierungsprozess. Von Becken zu Becken bewegen sich die Karossen mit sogenannten Vario-Shuttles. Hierbei handelt es sich um Transporteinheiten mit eigenem Elektroantrieb, die Dreh-, Kipp- und Rollbewegungen beim Durchlaufen der Tauchbecken erlauben - für jeden Karosserietyp individuell programmierbar. So ist stets eine gleichmäßige Lackverteilung gewährleistet.

Die zweite Lackschicht, der Füller, ist der farbtonbezogene Untergrund für den Decklack. Die dritte Schicht, der Decklack, ist der vom Kunden gewünschte Farbton. Beide Schichten tragen Roboter mittels Hochgeschwindigkeits-Rotationsglocken auf. Diese drehen sich bis zu 45.000mal in der Minute und sorgen für die gleichmäßige Verteilung der elektrostatisch geladenen Lackpartikel auf der geerdeten Karosserie und im Fahrzeuginnenraum. Dadurch wird das Material optimal genutzt. Ein neuartiges System bei der Lackbereitstellung reduziert außerdem die Lackverluste bei Farbwechseln.

Die vierte und letzte Lackschicht, der Klarlack, wird in einem umweltschonenden und innovativen Verfahren aufgetragen. Seit 2011 ist das weltweit einmalige Trockenabscheidungs-Verfahren in den Lackierprozess integriert. Dies spart im Vergleich zu herkömmlichen Klarlackaufträgen weiter Wasser und Energie ein. Zum Abschluss überprüfen Mitarbeiter die fertig lackierte Karosserie an perfekt ausgeleuchteten Prüfstationen, dann fährt die lackierte Karosserie weiter Richtung Montage.