Alle nachfolgend genannten Projekte werden aus Mitteln des Europäischen Fonds für regionale Entwicklung kofinanziert. Nähere Informationen zu IWB/EFRE finden sie unter www.efre.gv.at.

Optimierung der Energieeffizienz.

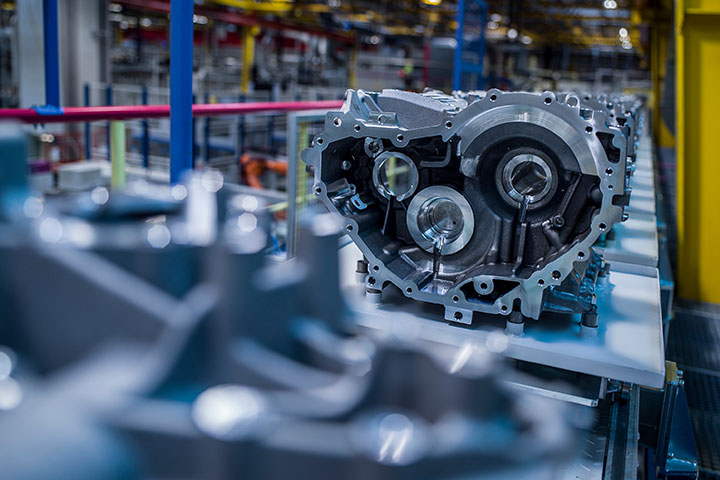

Optimierung Taktwaschanlagen.

Die bestehenden Takt-Reinigungszellen einer Zylinderkopf- sowie einer Kurbelgehäuse-Linie werden gegen zwölf Reinigungszellen am aktuellsten Stand der Technik getauscht. Die erwartete Reduktion des jährlichen Stromverbrauchs liegt bei 4.147,2 MWh. Umgerechnet ergeben diese Energieeinsparungen eine Emissionsreduktion von jährlich mindestens 1.535 Tonnen CO2.

Optimierung Reinigungszellen.

Gemeinsam mit der Firma DÜRR wurden Energieeinsparpotentiale bei 30 bestehenden Reinigungszellen identifiziert und Maßnahmen daraus abgeleitet. Durch die Umsetzung dieser Maßnahmen wird eine Senkung des jährlichen Stromverbrauchs um 4.185,06 MWh und eine damit einhergehende CO2-Emissionsreduktion von mindestens 1.172 Tonnen pro Jahr erreicht.

Nutzung von Abwärme.

Ziel ist die Rückgewinnung von bisher ungenutzter Abwärme aus den bestehenden Blockheizkraftwerken, um den Bedarf an fossiler Fernwärme zu reduzieren. Die rückgewonnene Abwärme kann in verschiedenen Prozessen (zum Beispiel Vakuumverdampfer) eingesetzt und weiterverwendet werden und ergibt somit eine Senkung des Fernwärmebedarfs von rund 1.548 MWh pro Jahr. Dies entspricht einer jährlichen Energieeinsparung von mindestens 371 Tonnen CO2-Emissionen.

ENERSIM.

Gemeinsam mit der TU Wien/IFT, HDM Helmberger und PROFACTOR werden Methoden zur simulationsbasierten Analyse und Prognose des Verbrauchs von Energie und Betriebsmedien als Grundlage für eine ressourcenminimale Systemauslegung und Produktionsführung entwickelt sowie verallgemeinerbare Bewertungskriterien, Kennzahlen und Benchmarks herausgearbeitet. Die erwartete Reduzierung des Energieeinsatzes wird bei ca. 30% gegenüber dem derzeitigen industriellen Standard in der Fertigungsindustrie gesehen.

Energieeffizienz bei Kühlschmiermittel-Hochdruckpumpen.

Im Rahmen eines weiteren Projekts zur Energieoptimierung unserer Produktionsanlagen wurden in der Mechanischen Fertigung die Bearbeitungszentren analysiert. Im Fokus dabei: der Verbrauch bei den Kühlschmiermittel-Hochdruckpumpen. Der Einbau von Frequenzumrichtern konnte durch einen drehzahlgeregelten Betrieb eine Energieoptimierung bei diesen Pumpen erzielen. Diese Maßnahme spart jährlich bis zu 350 Tonnen CO2 ein.