Bei uns im Presswerk beginnt die Fertigung eines Automobils. Wir produzieren täglich mehr als 32.000 Karosserieteile. In den Pressstraßen nehmen die Stahlbleche in mehreren Arbeitsschritten ihre endgültige Form an. Es wird nur verzinktes Blech verwendet. Das ist bereits die erste Korrosionsschutzmaßnahme. Vollautomatisch ziehen, biegen und stanzen die Pressen die Bleche in mehreren Arbeitsschritten, so dass die gewünschte Form entsteht. Die Karosserie eines BMW 3er besteht aus mehr als 400 Einzelteilen – vom Tankdeckel bis hin zum Seitenrahmen. Wir verwenden 20 verschiedene Stahlsorten mit Blechstärken zwischen 0,7 und 2,2 Millimetern.

Herzstück des Presswerks ist eine hoch moderne High-Speed-Servopressenlinie, die mit 17 Hüben pro Minute arbeitet. Die Anlage verarbeitet innerhalb von nur zwölf Tagen etwa die gleiche Menge Stahl, die für den Bau des Pariser Eiffelturms notwendig war.

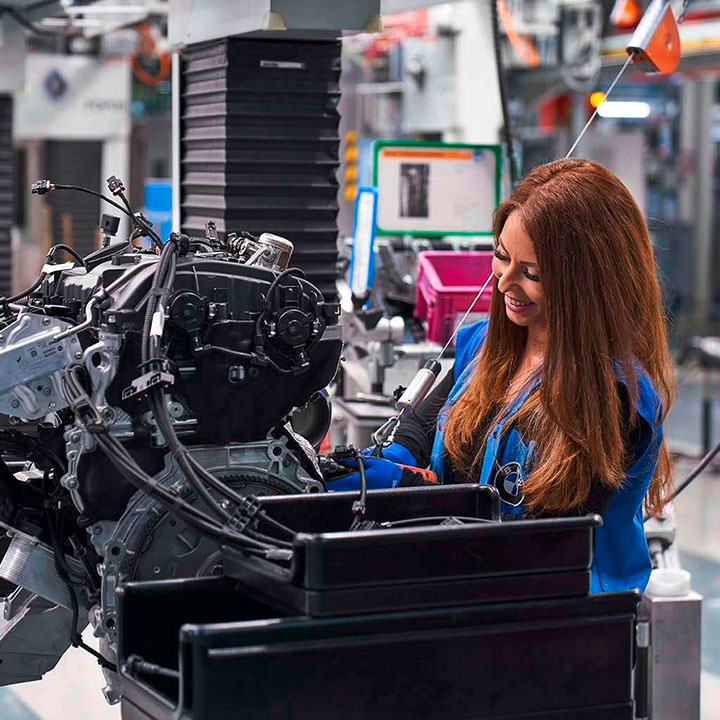

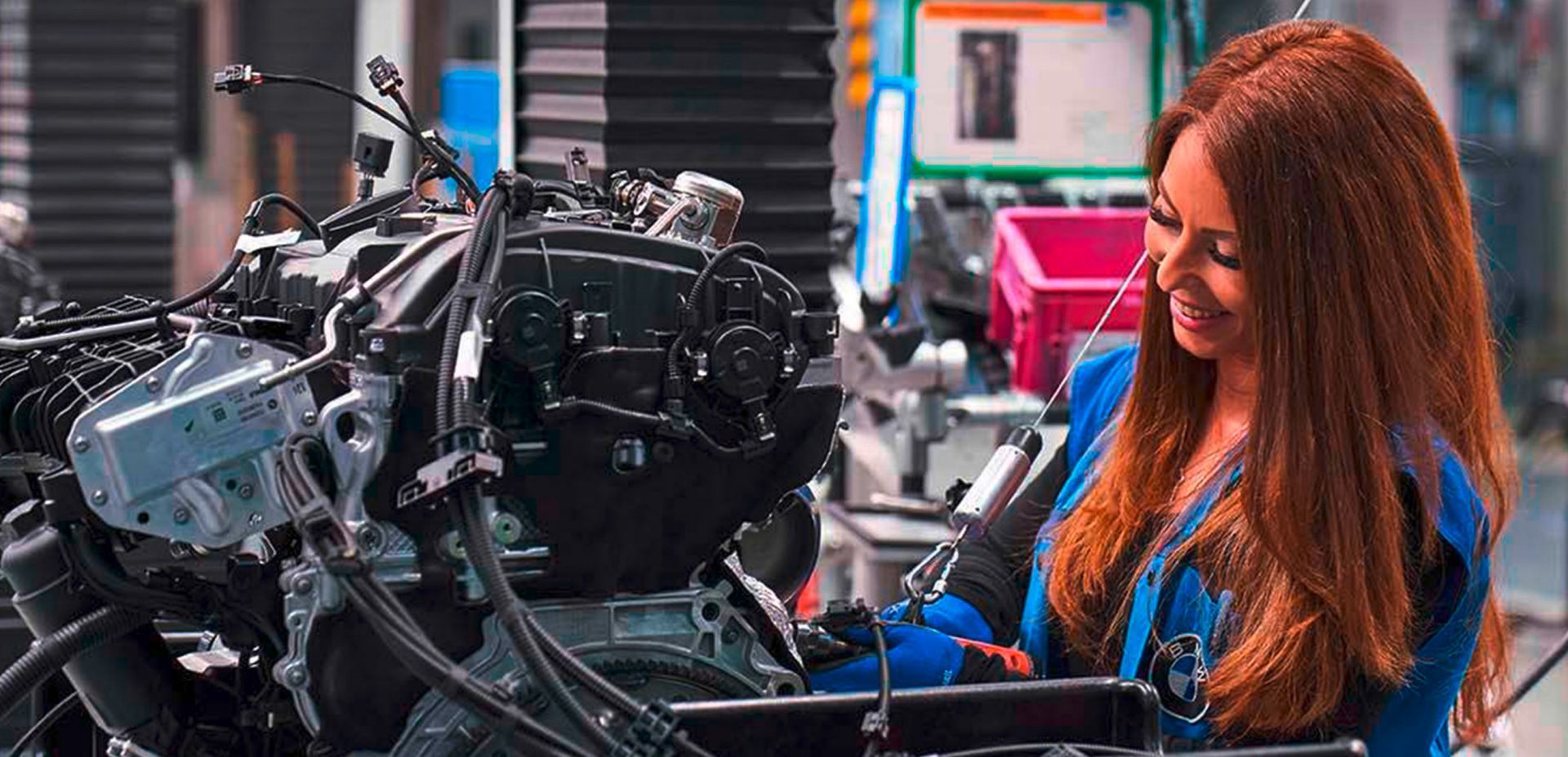

Rund 400 hochqualifizierte Kolleginnen und Kollegen sind in der Fertigung, Qualitätssicherung, Instandhaltung und Logistik des Presswerks tätig.

Die Pressenstraßen sind zu 100 Prozent automatisiert und werden von einem Spezialisten-Team aus Elektrikern, Mechanikern, Werkzeugmachern, Logistikfachkräften und Fachkräften für Qualitätssicherung betreut. Gemeinsam steuern, programmieren und kontrollieren sie die Maschinen, Werkzeuge sowie die Pressteile und deren Qualität. Der gesamte Prozess hat eine effiziente Materialnutzung. Die Recycling-Quote liegt bei 99 Prozent.