Dingolfinger BMW Group Werk 02.20 feiert zehn Jahre Produktion von E-Antriebskomponenten +++ Investitionen von mehr als einer Milliarde Euro seit 2015 +++ Mehr als 1,5 Millionen E-Motoren und eine Million Hochvoltbatterien gefertigt +++

Dingolfing. Vor zehn Jahren gingen die ersten Fertigungslinien in Betrieb – seither hat das Dingolfinger BMW Group Komponentenwerk 02.20 mehr als 1,5 Millionen E-Motoren, eine Million Hochvoltbatterien und zehn Millionen Batteriemodule produziert. Der Standort in Niederbayern war und ist damit ein wichtiger Wegbereiter für den Hochlauf der Elektromobilität. Die BMW Group ist heute der deutsche Automobilhersteller mit dem größten Anteil von elektrifizierten Fahrzeugen am Gesamtabsatz. „Hierfür leistet unser Dingolfinger Werk 02.20 einen maßgeblichen Beitrag“, erklärt Stefan Kasperowski, Leiter der Produktion von Hochvoltbatterien an den bayerischen Standorten. „Wir beliefern die Fahrzeugwerke der BMW Group verlässlich und flexibel mit den Antriebskomponenten für unsere elektrifizierten Fahrzeuge“.

Ein hochmoderner Standort mit langer Historie.

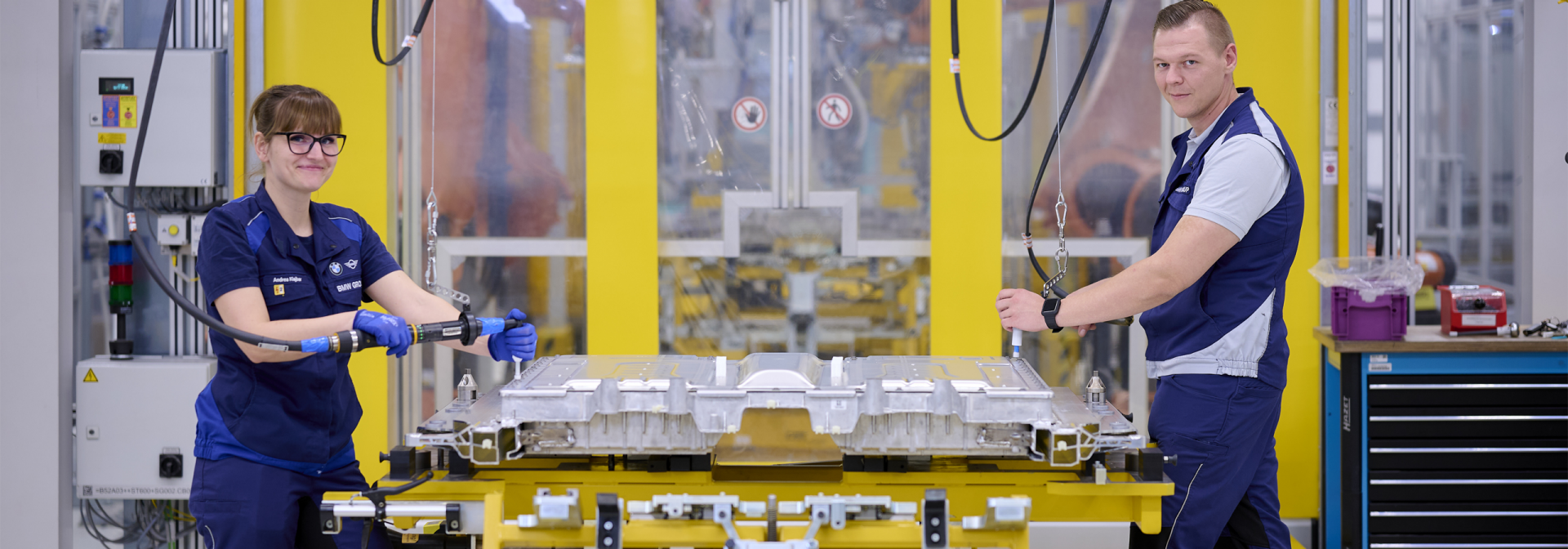

Das Werk 02.20 ist ein Musterbeispiel erfolgreicher Transformation: Der Standort existiert seit mehr als 50 Jahren. Über lange Zeit war dort das zentrale Ersatzteillager der BMW Group angesiedelt. Erst mit Beginn der 2010er Jahre zog sich die Aftersales-Logistik zurück und schuf Platz für die Elektromobilität. Anfangs fertigten rund 200 Mitarbeiter E-Motoren und Hochvoltbatterien für die ersten Plug-in-Hybride der BMW Group, später auch für vollelektrische Modelle. Seit dem Jahr 2020 läuft die aktuelle, fünfte Generation von E-Motoren und Hochvolt-Batterien vom Band. Mehr als eine Milliarde Euro steckte die BMW Group seit 2015 in den Umbau des Werks 02.20 zum konzernweiten „Herz“ und Kompetenzzentrum für E-Antriebsproduktion. Rund 15 Produktionslinien für Batteriemodule, E-Motoren und Hochvoltbatterien wurden aufgebaut. Die Zahl der BMW Mitarbeiterinnen und Mitarbeiter lief ebenso sukzessive hoch wie das produzierte Volumen. Heute arbeiten im Werk 02.20 statt einst 200 mehr als 2.500 Menschen im Bereich der E-Antriebsproduktion – Mitarbeiterinnen und Mitarbeiter, die zu einem großen Teil zuvor in anderen Bereichen der Fahrzeugproduktion eingesetzt waren.

Markus Fallböhmer, mittlerweile Leiter Batterieproduktion bei der BMW Group, verantwortete vor zehn Jahren die Planung und Produktion der elektrischen Antriebssysteme in Dingolfing und Landshut. „Die Umgestaltung des Werks 02.20 in diesem rekordverdächtigen Tempo war sicherlich ein Kraftakt“, erinnert er sich. „Wir meisterten praktisch gleichzeitig Bauarbeiten, Inbetriebnahme der Anlagen und Serienfertigung. Dies hat uns ermöglicht, die steigende Nachfrage nach elektrifizierten Modellen zu bedienen und den Wandel zur E-Mobilität erfolgreich umzusetzen.“ Denn hierfür, so Fallböhmer, seien eine hohe Qualität der E-Komponenten, eine wirtschaftliche Produktionsweise und eine stabile Versorgung der Fahrzeugwerke entscheidend. Heute produziert das Werk 02.20 auf stabil hohem Niveau und versorgt das Produktionsnetzwerk mit Elektrifizierungskomponenten. „Dingolfing ist das Herz des E-Antriebs bei der BMW Group“, sagt Klaus von Moltke, Leiter Motorenproduktion des Unternehmens. „Rund 80 Prozent aller E-Motoren der BMW Group kommen aktuell aus Dingolfinger Produktion.“ Bei den Hochvoltbatterien sind es etwa 60 Prozent.

Enge Anbindung der Batteriefertigung an die Fahrzeugproduktion.

Um der weiterhin wachsenden Nachfrage nach elektrifizierten Modellen in den nächsten Jahren gerecht werden zu können, hat die BMW Group inzwischen ein weltweites Netzwerk für die E-Antriebsproduktion aufgebaut. So gibt es für die aktuelle Generation der Hochvoltbatterien zusätzliche Standorte in Leipzig, Regensburg, Spartanburg (USA) und Shenyang (China). Und für die neue, sechste Generation, die ab 2025 in den Modellen der Neuen Klasse zum Einsatz kommt, werden weltumspannend Standorte in USA, Mexiko, China, Ungarn und im niederbayerischen Irlbach-Straßkirchen aufgebaut. Nach dem Prinzip „Local for Local“ werden diese so nah wie möglich an den BMW Group Fahrzeugwerken platziert.

Produktionsnetzwerk profitiert von Dingolfinger Kompetenz.

Das Werk 02.20 als Nukleus der Elektrifizierung bei der BMW Group wird auch in Zukunft eine maßgebliche Rolle spielen und in vielfältiger Weise beim Aufbau der neuen Standorte unterstützen. So laufen aktuell umfassende Qualifizierungsmaßnahmen für das neue Werk in Debrecen. Zudem soll ein Teil der Mitarbeiter am neu entstehenden Hochvoltbatterie-Standort Irlbach-Straßkirchen eingesetzt werden. Auch das österreichische BMW Group Motorenwerk Steyr profitiert von den Kompetenzen der Dingolfinger E-Motoren-Produktion: Dort wird die kommende Generation der E-Motoren für die Neue Klasse gefertigt. Die Gehäuse dafür kommen aus dem Werk Landshut. Mit Blick auf die kommenden Jahre sagt Kasperowski: „Sowohl die Kapazitäten am Standort Dingolfing als auch die Kompetenzen der Mitarbeitenden in der Zukunftstechnologie E-Mobilität werden weiterhin gefragt sein.“ Fallböhmer bekräftigt: „Wir profitieren enorm davon, dass wir früher als andere die Lernkurve bei der Fertigung von E-Komponenten durchlaufen haben. Dieses Wissen nutzt nun das gesamte Produktionsnetzwerk – um die Erfolgs- und Wachstumsgeschichte der E-Mobilität bei der BMW Group fortzuschreiben.“